ابتدا باید به تعریف فرایند کشش بپردازیم؛ کشش یک فرایند فلز کاری است. این فرایند در دمای اتاق انجام می گیرد بنابراین نوعی فرایند سرد کاری محسوب می شود. در فرایند کشش، حجم میلگرد ثابت مانده و از ضخامت میلگرد کم شده و به طول میلگرد افزوده می شود. نکته مهمی که در فرایند کشش وجود دارد این است که میلگرد حاصل نباید دچار پیچ خوردگی شود. بنابراین باید میلگرد ها به صورت کاملا صاف و مستقیم درون ابزارهای مربوطه قرار گیرند. برای کشیدن قطعات کوچک تر از سیلندر های هیدرولیک استفاده می شود.

برای شکل دهی به میلگرد و تغییر دادن سطح مقطع آن، میلگرد را از قالبی به نام دوزه عبور می دهند؛ جنس دوزه از تنگستن است و برای اینکه میلگرد به راحتی از درون دوزه بگذرد، از پودر کشش یا روغن کشش استفاده می شود. استفاده از پودر/ روغن کشش منجر به روان کاری می شود. دوزه می تواند متناسب با کاربرد میلگرد، متغیر باشد و معمولا به صورت چهار گوشه و شش گوشه است.

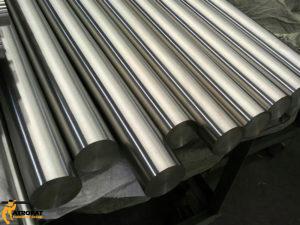

میلگرد، در فرایند کشش سرد، در دمای اتاق یعنی ۲۵ درجه سانتی گراد، تحت کشش قرار می گیرد. تحت فرایند کشش، سطح مقطع اصلی میلگرد کاهش پیدا کرده و طول محصول اصلی افزایش می یابد. طی این فرایند از ماشین کشش استفاده می شود و میلگرد از طریق صفحه مفتول کششی، دچار کشش می شود. فرایند کشش سرد به میلگرد، پوششی جلا یافته می دهد و خواص مکانیکی آن را افزایش می دهد. برای انجام کشش سرد، باید میلگرد توسط شکل های پیچیده، چندین بار کشیده شود تا مقاومت آن افزایش یابد.

در فرایند کشش سرد، ابتدا قالب که به آن دوزه می گویند، ساخته می شود. سوراخ داخلی قالب، به همان شکل مقطعی است که قرار است ساخته شود. سپس میلگرد را از دورن قالب عبور می دهند، در مرحله بعد مقطع لوله تغییر کرده و به شکل دلخواه در می آید.

در برخی موارد در فرایند کشش سرد، لازم است که میلگرد طی چندین بار تحت فرایند کشش قرار بگیرد تا فرم دلخواه حاصل شود. انتخاب لوله مناسب و طراحی دوزه در فرایند کشش سرد از اهمیت بالایی برخوردار است، در صورت وجود مشکل در هر یک از مراحل گفته شده، میلگرد دچار گسیختگی طولی می شود و میلگرد حاصل، به شکل دلخواه در نمی آید.

فرایند کشش سرد جز فرایند سرد کاری است و باعث بالا رفتن مقاومت خمشی پروفیل می شود. گاهی برای رسیدن به خواص مطلوب، در فرایند کشش سرد میلگرد، از فرایند های مکمل مانند عملیات حرارتی استفاده می شود.

مراحل قبل و بعد از تولید میلگرد کششی

قبل از فرایند کشش سرد، عملیات شیمیایی انجام می دهند. در این مرحله ابتدا میلگرد را به سالن اسید کاری می برند. در این مرحله از سولفوریک اسید ۹۸ درصد استفاده می شود به طوری که میلگرد را داخل این اسید ( در حال جوش ) قرار می دهند؛ به این مرحله اسید شویی نیز گفته می شود.

اسید شویی منجر به خروج گاز هیدروژن و پوسته اکسید از سطح میلگرد می شود. اگر اکسید بر روی پوسته میلگرد باقی بماند، باعث ساییدگی و ایجاد خط و خش روی میلگرد شده و سطح ناصافی را ایجاد می کند و منجر به خرابی قالب کشش می شود؛ زیرا ذرات اکسید سختی زیادی دارند و خاصیت سایندگی دارند.

بعد از فرایند کشش سرد، میلگرد ها سطح ناصافی داشته و دارای انحنا هستند. در صنعت از میلگرد انحنا دار استفاده نمی شود. بنابرین باید در این مرحله میلگرد را بنا به سفارش مشتری، به قطعات کوچک تری برش داد. هم چنین باید سطح انحنادار آن ها را صاف کرد؛ برای این منظور میلگرد را به قسمت تابگیری می برند.

دستگاه تابگیری دارای دو غلتط محدب و مقعر می باشد . این دو غلتط به صورت زاویه دار، روبروی یک دیگر قرار گرفته اند و دوران می کنند. میلگرد مورد نظر میان این دو غلتط قرار گرفته و آنقدر دوران می کند تا به یک میلگرد صاف و بدون انحنا تبدیل شود. در این مرحله نیز برای روان کاری از روغن استفاده می شود.

بعد از مرحله تابگیری،می توان از این میلگرد ها در صنایع گوناگون استفاده کرد.

مزیت های فرآیند کشش سرد نسبت به سایر فرایند ها

در فرایند کشش سرد، میلگرد حاصل شده دارای گوشه های دقیق می باشد. محصول نهایی دارای کیفیت بسیار خوبی است و در شکل گیری ابعاد آن، دقت کافی صورت گرفته است. در مدت زمان کمتری می توان میلگرد را تحت فرایند کشش سرد، به میلگردی با فرم و ابعاد دلخواه تبدیل کرد، بنابراین این فرایند نسبت به سایر فرایند ها، از سرعت بالاتری برخوردار است.

در این روش، از انرژی کم تری استفاده می شود و دور ریز این فرایند کم است؛ بنابراین انجام این فرایند، سرمایه زیادی نمی خواهد. مزایای زیادی که این نوع روش دارد موجب فراگیری آن شده است. امروزه از فرایند کشش سرد در صنایع گوناگونی مانند خودروسازی، ماشین آلات کشاورزی، ماشین آلات صنعتی و ریل و راه آهن استفاده می شود.

سلام ، میشه لطفا در مورد کشش میلگرد ترانس به روش گرم هم توضیح بفرمایید؟

سلام دوست عزیز. بله حتما در مقاله ای دیگر به صورت مفصل توضیح داده می شود